Entgraten - Der Technologie Bürst-, Entgrat- und Polierprozess

Der Prozess lässt eine Bürste, welche mit einem Schleifmittel bestrichen ist oder welche aus Borsten mit eingearbeiteten Schleifkörnern besteht, über das scharfkantige Schneidwerkzeug gleiten. So entsteht eine Kantenverrundung. Mit dem Bürst-Polierverfahren können Radien ab einer Grösse von 5 μm bis zu ca. 200 μm reproduzierbar erzeugt werden. Beim Verrunden mit Bürsten entsteht kein Sekundärgrat. Ebenso wird das Bürsten eingesetzt, um Schneidwerkzeuge für das Beschichten vorzubereiten. Solch eine kleine Kantenverrundung sichert, dass die Beschichtung an dieser wichtigen Stelle maximale Haftung hat und nicht abplatzt. Die Verrundung ist durch die Einstellparameter des Bürstprozesses reproduzierbar herzustellen. Weitere Vorteile sind Konstanz im Resultat der Standmenge, Konstanz in der Teilequalität, Konstanz in der Schneidkantenpräparation, Erhöhte Stabilität der Schneidkante sowie reduzierte Spannungen an der Schneidkante.

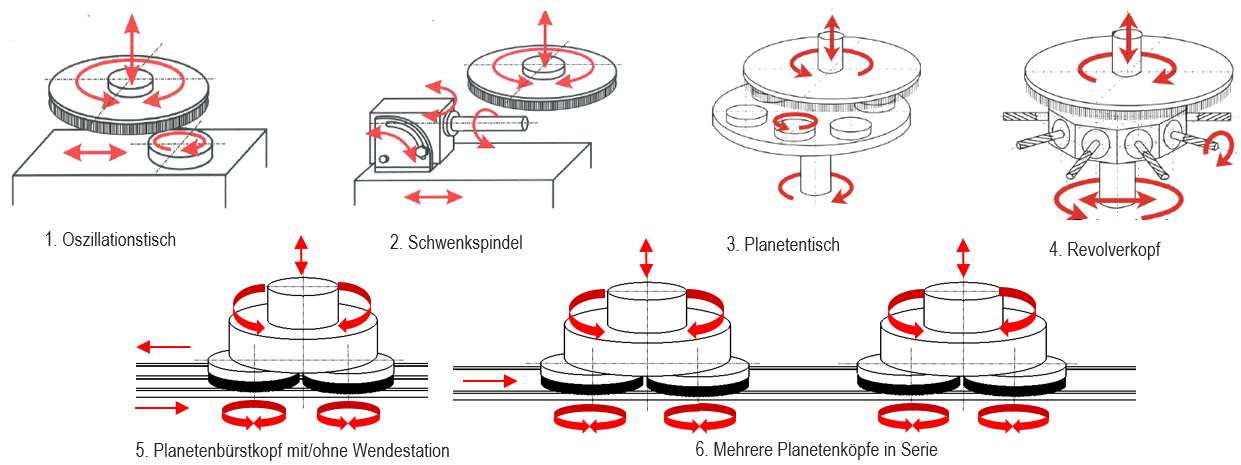

Verfahrens- und Anlagenvarianten zum Schneidkantenpräparieren durch Bürsten

Eine regelmässige und reproduzierbare Kantenverrundung ist nur mit einer klar definierten Technik möglich.

Die Gleitbewegung der Bürste auf der Kante erzeugt eine Verrundung

Parameter, welche die Grösse der Kantenverrundung beeinflussen

Die Parameter Bürstendrehzahl, Bürstdauer, Zustelltiefe, Borstentyp, Borstendichte und das Poliermittel beeinflussen die Grösse der Verrundung, während die Form der Verrundung durch die Parameter Zustelltiefe, Winkel zwischen Bürstrichtung und Kante, Bürstendrehzahl, Bürstzeit und der Borstentyp beeinflusst wird.

Reproduzierbarkeit der Kantenverrundung

Mit der gleichen Bürste, den gleichen Maschineneinstellungen sowie dem gleichen Poliermittel wird man auf gleichen Werkzeugen immer auch das gleiche Ergebnis erzielen.

Qualitätsverbesserung durch prozesssicheres Entgraten

Der beim Schneiden entstehende Grat am Schnittteil stellt sich bezüglich der Masshaltigkeit, bei der Montage und Nutzung von Stanzteilen als nachteilig dar. In der Praxis übliche Verfahren zur Gratentfernung sind:

• Bürstentgraten

• Elektrochemisches Entgraten

• Hochdruckwasserstrahlentgraten

• Maschinelles Entgraten (Entgratfräsen)

• Gleitschleifen/ Trowalisieren

• Thermisches Entgraten

Das Bürstentgraten lässt eine Bürste, welche mit einem Schleifmittel bestrichen ist oder welche aus Borsten mit eingearbeiteten Schleifkörnern besteht, über das Stanzteil gleiten. Beim Entgraten wird der Grat entfernt, werden die Kanten verrundet und die Oberfläche geglättet, ohne die Werkstückdicke massgeblich zu beeinflussen. Das bedeutet, die Oberfläche wird poliert und führt zu einer Reduktion der Rauheit, zur optischen Oberflächenverbesserung und hat keinen Einfluss auf die Abmessungen des Stanzteiles. Ein Sekundärgrat entsteht nicht. Wesentlich für dieses Verfahren ist die definierte und prozesssichere Gratentfernung, da die Einstellparameter auf die Bauteilgeometrie und den Werkstoff angepasst werden können. Der kleinstmögliche Kantenradius entspricht der Gratfussbreite.

Bürstentgraten von Stanzteilen

Definition der Gratkontur am Stanzteil, kleinster Kantenradius entspricht der Gratfussbreite

Die Stanzteile werden mit den ausgerichteten 360° Bürsten auf Gratfreiheit bearbeitet und erhalten zusätzlich eine gleichmässige Verrundung der Kanten sowie eine regelmässige Politur.