Wenn fein nicht fein genug ist - Wendeschneidplatten auf dem nächsten Level

Optimal verrundet, optimal beschichtet, optimal poliert führt zu exzellenter Standzeit und bester Performance – mit Bürstpolieranlagen von Rene Gerber AG!

Wendeschneidplatten sind durch Sinter-Verfahren hergestellte Schneidwerkzeuge, die auf dem entsprechenden Werkzeug der Zerspanung von unterschiedlichen Materialien wie Metall, Kunststoff oder Holz, dienen. Nach Verschleiss der einen Schneidkante, kann diese mittels Wenden der Platte durch eine ungebrauchte Schneidkante ersetzt werden – daher stammt auch der Name «Wendeschneidplatte». Grundsätzlich lassen sie sich entsprechend ihrer Form, ihrer materiellen Zusammensetzung sowie ihres Verwendungszwecks unterscheiden.

Wendeschneidplatten bestehen aus den härtesten Materialien der Welt - Hartmetall, Cermet, polykristallinem Bornitrid (CBN), polykristallinem Diamant (PKD) oder Schneidkeramik. Je nach Anwendungsbereich haben Wendeschneidplatten verschiedene Formen und Größen. Gesinterte und bereits durch Umfangsschleifen behandelte Schneidkanten weisen meist Grate, Mikroausbrüche oder raue Oberflächen auf. Diese führen wiederum zu unstabilen Schnitten, hohem Verschleiss der Werkzeuge und zu einer schlechteren Werkstückqualität.

Wir empfehlen deshalb die Kanten und Oberflächen mit den Bürstpolieranlagen von René Gerber AG für eine Beschichtung zu präparieren. Nebst dem Kanten Verrunden werden die Oberflächen durch gleichzeitiges Polieren geglättet. Die Wendeschneidplatten sind somit optimal für die Beschichtung vorbereitet. Damit erhalten sie eine maximale Schichthaftung für Hartstoffe wie Titancarbid (TiC) oder Titannitrid

(TiN). Die Verschleissfestigkeit und Wärmebeständigkeit der Wendeschneidplatten werden dadurch gewährleistet.

Beim Beschichten erhält die Hartstoffschicht eine raue Oberfläche. Es entstehen sogenannte «Droplets» (Materialablagerungen) an der beschichteten Oberfläche. Sie behindern den Spanabfluss und bilden eine Aufbauschneide.

Die Droplets können jedoch durch das Polieren der Oberfläche nach der Beschichtung wieder entfernt werden was einen optimalen Spanabfluss ermöglicht - gut ersichtlich in dem Video von unserem Kunden ISCAR METALS.

Wir von der René Gerber AG haben für Sie die perfekte Lösung dazu: «Post Coat Polishing» - Bürstpolieren der Wendeschneidplatten nach dem Beschichten mit den entsprechenden Bürstpolieranlagen.

Unsere Kunden profitieren dabei von einem deutlich erhöhten Leistungsvermögen der Werkzeuge. Nicht nur die Kanten werden verrundet, sondern auch die Oberfläche geglättet in dem sie gleichzeitig poliert wird. Das wiederum steigert die Produktivität, verbessert die Qualität, verringert den Verschleiss der Werkzeuge, steigert die Prozesssicherheit und senkt damit gleichzeitig die Fertigungskosten.

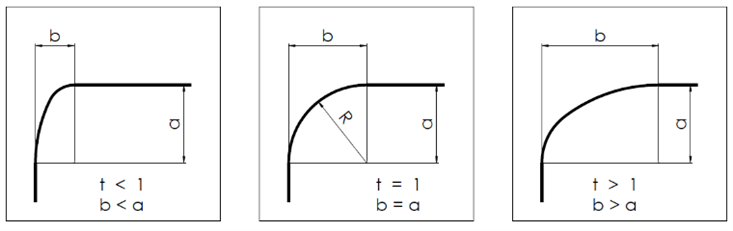

Die Schneidkanten werden dazu mit einem Radius versehen, der um 10 – 200 µm gross ist. Die Form der Kantenverrundung (K-Faktor) spielt hierbei eine entscheidende Rolle. Je nach Einsatz des Werkzeugs werden unterschiedliche Kantenradien an den Werkzeugen benötigt.

Der K-Faktor gibt generell Aufschluss über die Symmetrie der Schneidkanten und wird aus dem Verhältnis der Verlängerungen der geraden Span- und Freiflächen gebildet. Er ist entscheidend für die Standzeit und Oberflächenqualität der Wendeschneidplatten. Grundsätzlich werden die besten Ergebnisse bei einem K-Faktor von 1.0 bis 1.5 erreicht, welcher zumeist bei der Mikrostrukturierung der Schneidkanten verlangt wird.

Wasserfall Exakter Radius Trompetenform

K-Faktor < 1 K-Faktor = 1 K-Faktor > 1

Entscheiden Sie sich für Bürstpolieranlagen von René Gerber AG - Schweizer Qualität und langjährige Erfahrung für optimale Standzeit und Performance!