Ébavurer — Procédé de brossage, d’ébavurage et de polissage

Le procédé consiste à faire glisser une brosse, soit enduite d’un abrasif, soit composée de fibres intégrant des grains abrasifs, sur l’outil de coupe à arêtes vives. Il en résulte un arrondi précis des arêtes. Le procédé de brossage-polissage permet de produire de manière reproductible des rayons compris entre 5 µm et environ 200 µm.

L’arrondi par brossage ne génère aucun bavure secondaire. Le brossage est également utilisé pour préparer les outils de coupe au revêtement. Un arrondi d’arête aussi fin garantit une adhérence maximale du revêtement à cet endroit critique et empêche son écaillage.

Grâce aux paramètres de réglage du procédé de brossage, l’arrondi des arêtes est reproductible de manière fiable. Les autres avantages comprennent une constance des performances de durée de vie, une qualité constante des pièces, une préparation homogène des arêtes de coupe, une stabilité accrue de l’arête de coupe ainsi qu’une réduction des contraintes au niveau de l’arête.

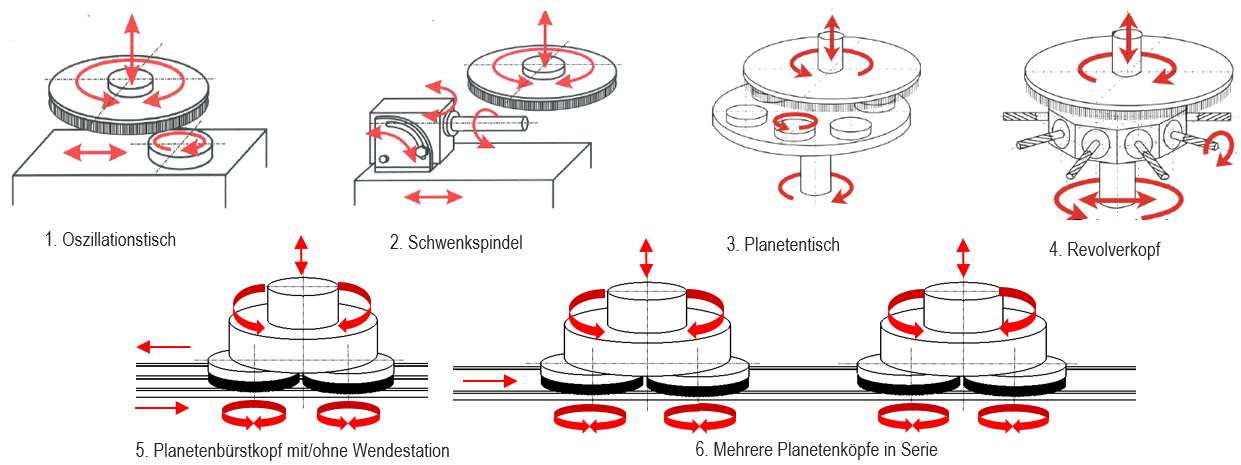

Variantes de procédés et d’installations pour la préparation des arêtes par brossage

Une préparation régulière et parfaitement reproductible des arêtes de coupe n’est possible qu’à l’aide d’une technique clairement définie.

Le mouvement de glissement de la brosse sur l’arête génère un arrondi

Paramètres influençant la taille de l’arrondi d’arête

Les paramètres suivants influencent la taille de l’arrondi d’arête:

la vitesse de rotation de la brosse, la durée de brossage, la profondeur de pénétration, le type de filaments, la densité des filaments ainsi que le moyen de polissage.

La forme de l’arrondi est quant à elle influencée par la profondeur de pénétration, l’angle entre la direction de brossage et l’arête, la vitesse de rotation de la brosse, le temps de brossage et le type de filaments.

Reproductibilité de l’arrondi d’arête

En utilisant la même brosse, les mêmes réglages machine et le même moyen de polissage, il est possible d’obtenir des résultats identiques sur des outils identiques. La reproductibilité de l’arrondi d’arête est ainsi garantie.

Amélioration de la qualité grâce à un ébavurage maîtrisé et fiable

La bavure générée lors de la découpe a un effet défavorable sur la précision dimensionnelle ainsi que sur l’assemblage et l’utilisation des pièces découpées.

Les procédés couramment utilisés en pratique pour l’élimination des bavures sont:

• Ébavurage par brossage

• Ébavurage électrochimique

• Ébavurage par jet d’eau haute pression

• Ébavurage mécanique (fraisage d’ébavurage)

• Tribofinition / tonneau de polissage

• Ébavurage thermique

L’ébavurage par brossage consiste à faire glisser une brosse enduite d’un abrasif ou composée de filaments intégrant des grains abrasifs sur la pièce découpée. Lors de ce procédé, la bavure est éliminée, les arêtes sont arrondies et la surface est lissée, sans influence significative sur l’épaisseur de la pièce.

La surface est ainsi polie, ce qui entraîne une réduction de la rugosité, une amélioration visuelle de l’état de surface et n’a aucun impact sur les dimensions de la pièce découpée. Aucun bavurage secondaire n’est généré.

L’élément déterminant de ce procédé est l’élimination définie et fiable des bavures, car les paramètres de réglage peuvent être adaptés de manière ciblée à la géométrie de la pièce et au matériau. Le rayon d’arête minimal réalisable correspond à la largeur du pied de bavure.

Ébavurage par brossage de pièces découpées

Définition du contour de la bavure sur la pièce découpée, le rayon d’arête minimal correspond à la largeur du pied de bavure

Les pièces découpées sont traitées sans bavure à l’aide de brosses orientées à 360°, tout en recevant un arrondi homogène des arêtes ainsi qu’un polissage régulier de la surface.